業務改善 2022:播州調味料(株)【PR】

業務改善2022

播州調味料(株)

「播調ダイちゃん見える化君活動第2弾」を通じて「製造日報電子化システム」を導入 業務負担の大幅な軽減を実現

総合アミノ酸メーカーの播州調味料(株)は2022年2月、(株)ローゼックによる技術支援の下で「製造日報電子化システム」を導入、業務負担の大幅な軽減を実現した。「播調ダイちゃん見える化君活動第2弾」と名付けられたこのプロジェクトを通じて、製造日報の電子化がどのようにして業務改善につながったのか。同社の取り組みを追った。

「さらなるうまみ」の追求に向けた各種取り組みが続く

1966年に創業した播州調味料。同社では「さらなるうまみ」の追求をコンセプトに、トウモロコシ、大豆、小麦などの天然原料からアミノ酸を抽出生産し、それらを活用した各種調味料を食品メーカーや外食産業などに提供している。

精製度が高く、さまざまな加工食品との相性が良い「ダイヤアミノ酸液」や、アミノ酸液をベースに脱塩・濃縮・噴霧乾燥の工程を経てうま味成分を凝縮した「粉末アミノ酸(プロエキス)」、厳選された煮干しやチキンなどから抽出したエキスを各種調味料とブレンドし、独自の方法で固形化した「ダイヤエキス」など、これら「ダイヤ印製品」のブランドは広くユーザーに支持されている。また、近年は各種酵素を活用した高分子ペプチドや乳酸菌培養物といった主に健康食品向け高付加価値製品も堅調で、売り上げ全体の20%程度を占めるようになっている。

2019年には、食品安全と社内意識向上などを目指してFSSC22000を認証取得。PDCAサイクルの下、食品安全マネジメントシステムのブラッシュアップを続ける。また、20年3月には優れた技術や製品を持ち、高い評価やシェアを得ている企業として、兵庫県より「ひょうごオンリーワン企業」の知事表彰を受けた。県下食品業界では初の受賞である。

さらに設備投資でも積極的な取り組みが続く。

「20年5月には国内最大級のアミノ酸液抽出工場と、水畜産系のHAP粉末アミノ酸原料を製造する加水分解第二工場を新設しました。アミノ酸液抽出工場には国内の醸造・食品製造設備で最大規模の大型自動ろ過機を導入し、より精製度の高いアミノ酸液を増産で きるようになりました。こうした投資により、自社アミノ酸液のさらなる高品質化と製造の効率化、安定的製造を実現しました」(業務本部副本部長 寺本直弘氏)

2018年に生産販売統合システム「クラフトライン」を導入

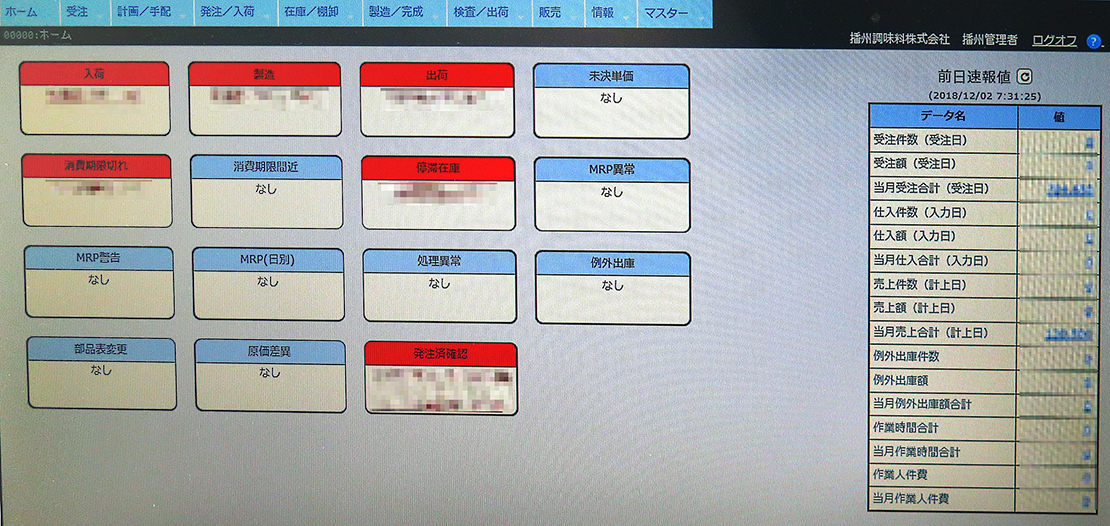

同社では18年4月、ローゼックの食品製造業向け生産販売統合システムの「CraftLine」(以下、クラフトライン)を導入した。クラフトラインは生産管理や販売管理、在庫管理、受発注管理、トレーサビリティ、原価計算など、食品製造業に必要な各種機能を備えたパッケージシステムだ。事業規模や業態、工場の管理レベルに合わせて段階的に機能を拡張できるよう設計されているため、比較的IT化が遅れている中小規模の食品工場でも広く導入が進んでいる。

食品製造の基本情報となるレシピや金額、オーダーなどをマスターデータ、つまり1本の「横串」の状態にして各業務が行えるため、こうした基本情報を何度も入力する必要がなくなる。

特に業務の見える化を促す各種機能がユーザーの支持を集め、製造原価と標準原価との乖離(かいり)や製造・原材料入荷の遅延、停滞在庫などをリアルタイムで警告してくれる。

また、導入企業が広がるたびに改善・進化する仕組みがあるのも特徴で、ユーザー各社の要求に応じて独自に開発された機能が追加され、保守契約を結んでいるユーザーは無償でソフトがバージョンアップしていく。

播州調味料では、導入したクラフトラインを「播調ダイちゃん見える化君」と名付け、効果的な運用により工数低減と出荷単位レベルでの営業損益の見える化を実現した。

「クラフトラインの活用でデータの二重登録がなくなり業務が効率化されたほか、原価の見える化も可能になりました。特に営業損益データについては、顧客別、製品別の損益動向まで把握できるようになり、経営判断に生かされるようになっています」(同)

紙帳票での業務課題

同社では四つの部門で製造日報を紙帳票で記録・保管していた。これが近年の大きな業務課題となっていた。

「繁忙期だと1日に約20種類の帳票をPCで作成し、出力していました。まず、そうした作業に時間を取られ、大きな負担になっていました。当然、毎日多くの紙を出力しますので、コストもかかります。そして、製造現場では手書きをするので、数値が見えにくかったり、書き間違いがあったりして、そのたびに管理者が担当者に確認したり、修正したりしていました。従って、製造終了後、帳票の回収から保管までは毎日約2時間を要していました」(生産二部スープダイヤエキス課 課長 中林貴氏)

その日の製造日報を上長に提出する期限は翌朝。中林課長はそれまでに帳票を修正・補完させなければならないというプレッシャーに日々悩まされるとともに、一方では帳票から得られる気付きをリアルタイムで報告できないという課題も痛感していたという。

クラフトラインとの連携を目指し ローゼックに決定

同社が製造日報電子化システムの採用を本格的に検討することになった直接のきっかけは、FSSC22000の年次審査(20年9月)での指摘だった。

「例えば、製造履歴を追わなければならない際、紙の帳票だと探すのにとても時間がかかってしまいます。そのことのご指摘を頂きました。食品安全マネジメントシステムの質を向上させるためにも電子化の必要性を感じました」(同)

電子化に向けてのキックオフは21年初めで、まずどの部門から電子化を始めるかを検討し、1日で作業が完結する生産二部スープダイヤエキス課をターゲットに定めた。続いて製造日報の入力に当たっては、タブレットPCの利用を決めた。デスクトップPCがある場所にその都度、移動することなく、その場で入力できることと、スマートフォンに慣れているスタッフにとっては、この方がなじみやすいと判断したためである。

そして、システム構築を依頼する会社は数社から選定した結果、最終的にはクラフトラインを納入したローゼックに決定した。

「製造日報を電子化するためには、現在の業務システム(クラフトライン)と連携させる必要があります。例えば、生産予定数は業務システムにも製造日報にも同じ数値を入力しますが、2度打ちは作業の無駄になり、ミスのリスクもあります。業務システムを組んでいただいたローゼックさんなら、こうした連携がしやすくなると考えました」(総務経理部 主任 岩成雅志氏)

製造日報電子化システムを導入するための環境条件整備

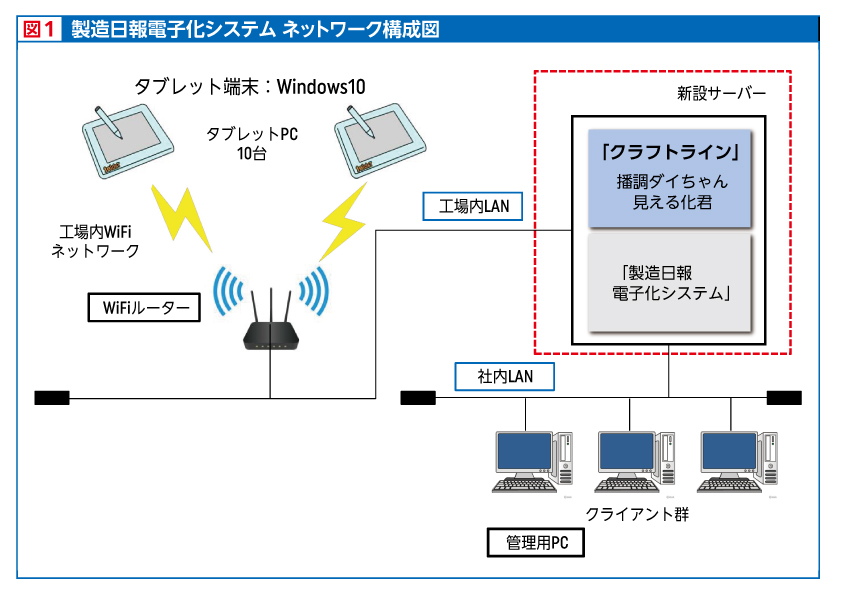

製造日報電子化システムの構築に向けて新たに整えた播州調味料での主な環境条件は次の通りだ。

- ①製造日報電子化システム管理用PCの準備(既存PCとの併用可)

- ②タブレットPC、管理用PCからサーバーへのネットワーク接続(WiFi)

- ③新設サーバーの準備、構築

- ④タブレットPCのセットアップ

このうち③は必須条件ではなかったが、既設の自社サーバーが老朽化していたこと、また業務システムと製造日報電子化システムを一つのサーバーに実装するためには、よりパワーと信頼性の高いサーバーに替える必要があるとの判断から新設を決めた。

製造日報電子化システムの概要

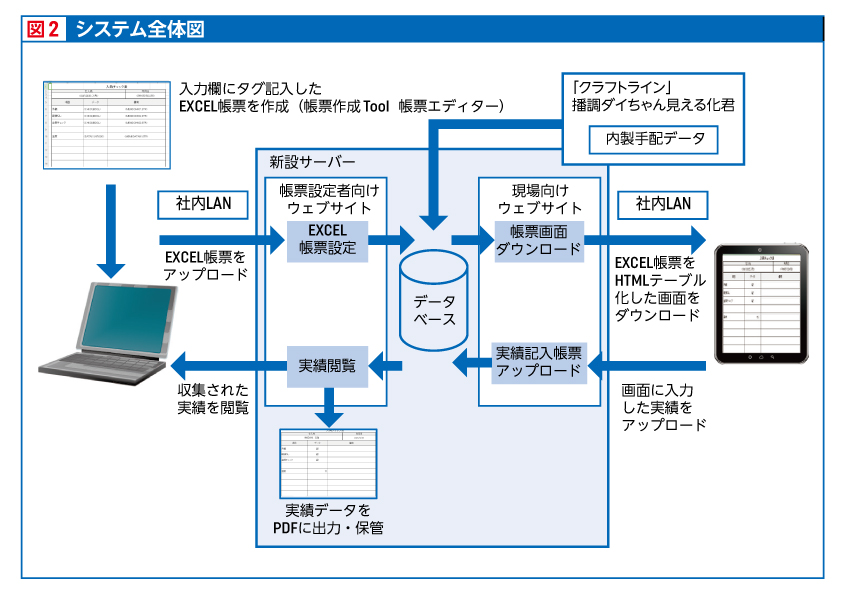

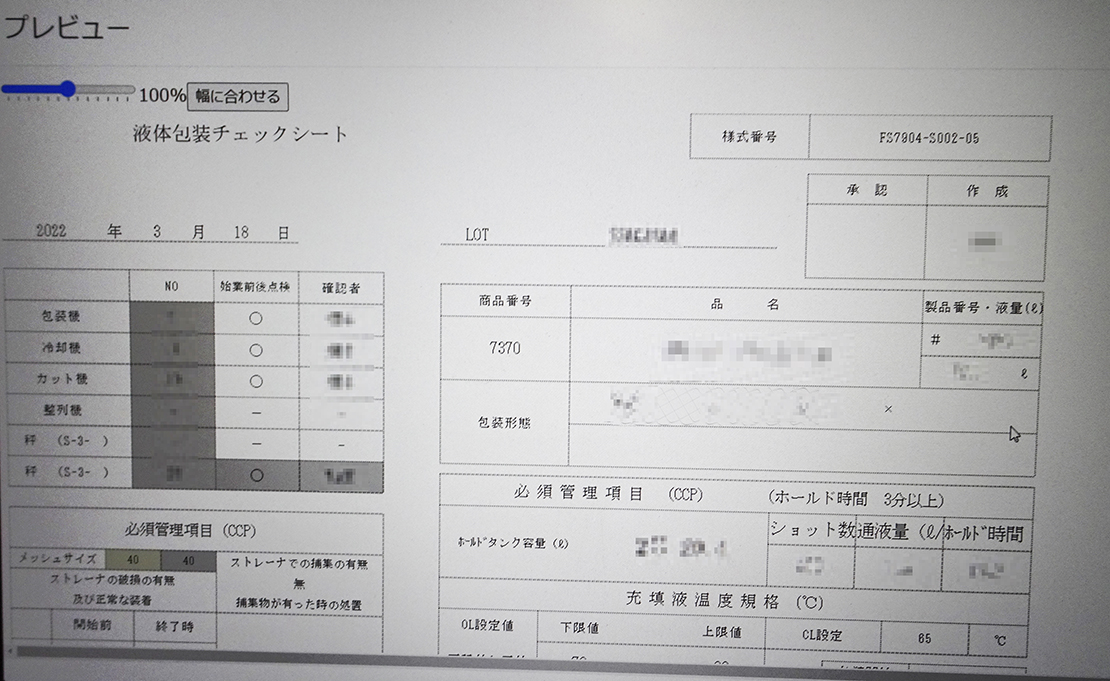

新システムは21年10月に導入を完了、試験運用を経て22年2月に本運用が開始された。図1に製造日報電子化システムを中心としたネットワーク構成図を、図2に同システムの全体図をそれぞれ示した。

タブレットPCと接続するためのWiFiルーターを設置したことで、工場内のどこにいても無線で通信が行えるようになっている。使用する帳票の設定や製造現場での閲覧は専用のウェブサイトを通じて行う。帳票は管理用PCで作られ、サーバー内にあるデータベースに保管される。業務システムで作成された内製手配データもデータベースに届けられる。帳票は10台のタブレットPCにHTMLテーブル化した状態で表示され、そこに作業スタッフが実績値を入力すると、サーバー内のデータベースに保管される。実績値は管理用PCで閲覧でき、またPDFにして出力・保管することも可能だ。

なお、頻繁な変更が想定される帳票の編集については「帳票エディター」というアプリケーションを使用する。これにより、ユーザー側のみで帳票をアレンジすることが可能になっている。

電子化により準備から回収、確認・修正まで時間短縮

製造日報電子化システムの本運用開始後は、紙の帳票を出力する必要がなくなったため、準備作業にかかる時間もコストも大幅に抑えられるようになった。

そして、手書きではないため、文字が見えにくいということもなく、製造現場での入力ミスがあっても修正がしやすくなった。帳票回収後の確認・修正作業は明らかに短縮されたという。

加えて、入力された異常値や気付きなどをリアルタイムで管理者が共有できるようになったことで、迅速な対応が可能になった。

「電子化しても、できるだけ従来の紙帳票に近いイメージで帳票が再現されるよう工夫しました。現場スタッフが早く新しい仕組みになじめるようにするためです。その上で、より入力しやすくなるよう改善が続いています」(生産二部 スープダイヤエキス課 高木洋光氏)

業務改善と並行して進めることで得られた多くのメリット

ほかには主に次のメリットが得られた。

- ①数値を記入するのではなく、選択式で入力する項目が増えたことなどにより、製造現場での入力にかかる時間が短縮された。

- ②紙帳票と比べて、現場スタッフから帳票の入力項目や入力方法に対する改善提案の声が上がるようになってきた。

- ③いつ、何を製造していたかなどを含めて、履歴の検索がシステム上で迅速にできるようになった。

「製造日報の内容は長らく変わることがなかったのですが、電子化を進めるのを機に大幅な見直しを図りました。新システムの導入は、こうした業務そのものの見直しと並行して進めることで、より多くのメリットが得られるようになると感じています」(総務経理部アドバイザー 大木英司氏)

DXに向けて、人が変わる

同社では22年度以降、製造日報電子化システムの他工場を含めた水平展開を目指していく考えだ。

「同時に、システムのメリットをより引き出していきたいですし、業務システムのクラフトラインとのさらなる連携を図っていきたいと考えています。もう一つ、ITシステムと接する機会を多くすることで、従業員のモチベーションやスキルも高めていきたいですね。DX(デジタルトランスフォーメーション)を目指すとは言っても、まず人が変わらなければ、先へは進めません。こうした取り組みがそのきっかけになればと期待しています」(寺本副本部長)

左下から、業務本部副本部長 寺本直弘氏、生産二部スープダイヤエキス課課長 中林貴氏

会社概要

- 本社・工場所在地:兵庫県姫路市野里948番地

- 代表取締役社長:中川善弘

- 創業:1966年

- 従業員数:109人

- 本社工場敷地面積:約3万4000m2

- 主な出荷商品:アミノ酸液、バイオ・酵素分解物、粉末アミノ酸(プロエキス)、ダイヤエキス、スープ、調味液

Fromソフトメーカー

一丸となり同じベクトルに向かって取り組む意識が重要

今回はまさに播州調味料さまと私たちとの互いの力の結集が実感できるプロジェクトだったと思います。新システムの構築には、システム会社側だけでなく、ユーザー側でもハードウエアからプロジェクトの進行管理、確認事項への対応、また必要に応じて業務の見直しを行うなど、多くの準備作業が必要になります。従って、両者が一丸となり、同じベクトルに向かって取り組むという意識がとても重要になると考えます。